在材料研发与高温工艺领域,传统的材料制备技术长期面临着升温响应慢、温度不稳、能效低、重复性差等难题,严重制约了其在半导体制造、纳米材料合成、石墨烯制备等前沿方向的应用深度与效率突破。

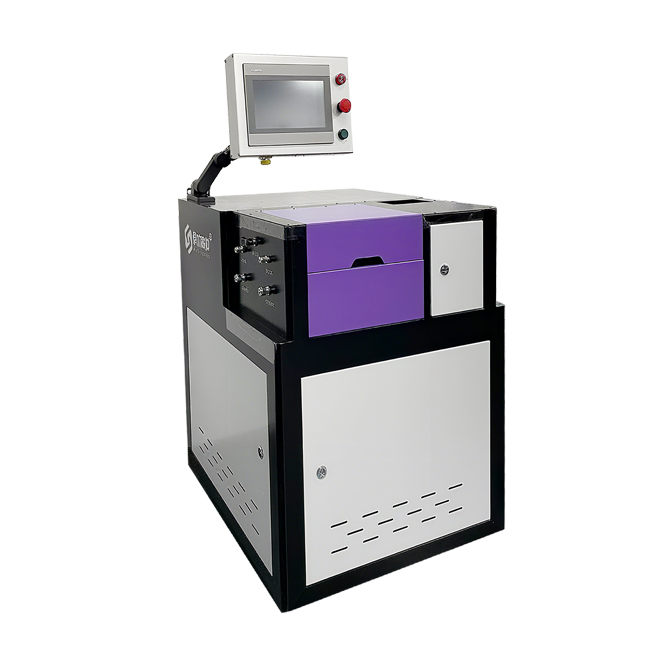

合肥原位科技推出全新一代闪蒸焦耳加热装置,以脉冲快速放电技术为核心,实现毫秒级快速升降温与多段精准控温,有效攻克传统设备在温度控制、数据采集与工艺重复性等方面的瓶颈。

产品介绍

闪蒸焦耳加热装置采用最新脉冲快速放电模式,对实验样品进行快速升温、快速降温,可控升温温度,广泛应用于粉末状与薄片状新材料瞬间升温烧结,其可在真空、非真空、气氛环境下进行加热样品,精准采集升温时的峰值电压、峰值电流、峰值电阻等数据,可切换手动放电升温和自动放电升温,最大程度控制电压精准释放,升温温度重复性高,温差小,速度快,扰动降低。

设备装样简单,操作安全,透明腔体可有效观察升温变化,最高支持真空环境-0.08MPa,可通流动惰性气体,升温曲线显示,电压参数控制。

产品特点

1、极速热冲击:

30ms内瞬态升温,600ms内快速冷却。

2、全程环境兼容:

真空、气氛与常压环境下均可稳定运行。

3、工艺精准可复现:

智能控温,温差≤±100℃,支持手动/自动双模式。

4、数据实时洞察:

精准采集,实时显示电压、电流、电阻及升温曲线。

5、安全直观易操作:

透明腔体设计,装样简便,支持流动气体与真空环境。

产品参数

供电 | AC220V 3KW 三孔插座 |

输出电压 | DC 0-400V |

额定输出电流 | DC 0-500A |

整机尺寸 | 700*800*920mm |

整机质量 | 130Kg |

钣金材质 | 镀锌板 |

真空腔材质 | 不锈钢304 |

电源冷却方式 | 风冷 |

电流爬坡时间 | 3ms |

数据采集周期 | 1ms |

数据采集方式 | 触摸屏+PC |

数据控制方式 | 触摸屏 |

数据采集内容 | 时间,峰值温度,峰值电流,峰值电压,峰值电阻;升温时间; |

装夹电极 | 可调间距 |

最高温度 | 3200℃(具体需要结合样品台类型及样品情况) |

测温方式 | 单色测温 |

测温范围 | 250-2000℃/100-1400℃/700-3200℃ |

探头冷却方式 | 风冷 |

真空腔 | 石英管可调间距真空腔体 |

气路装置 | 1路进气,1路真空,1路排气 |

样品台材质 | 石墨纸15*60*0.05mm,石墨烯纸15*60*0.05mm,石墨毡15*60*1mm ,碳毡15*60*2mm |

样品台尺寸 | ≤15*80*2mm |

样品测试量 | 约100mg |

应用领域

1. 纳米材料合成与改性

· 可控晶体生长:通过精确控制升温曲线与高温驻留时间,引导纳米颗粒、量子点的成核与生长过程,实现尺寸与形貌的精准调控。

· 材料相变与活化:瞬间高温场可诱导材料发生特定相变,或快速激活表面官能团,为制备高性能催化剂、能源存储材料开辟新路径。

2. 石墨烯与二维材料制备

· 高效绿色制备:利用焦耳热冲击,可瞬间将前驱体(如生物质、高分子)中的非碳元素去除,实现石墨烯的快速、低成本、无污染合成。

· 材料修复与掺杂:快速修复氧化石墨烯的晶格缺陷,提升其导电性;或在高温气氛中实现氮、硫等元素的瞬间掺杂,定制化调控其电子特性。

3. 高性能合金表面热处理

· 表面快速改性:对合金表面进行“热冲击淬火”,可在毫秒级时间内形成超细晶粒结构或非晶层,显著提升材料表面的硬度、耐磨性与耐腐蚀性,而基体性能不受影响。

4. 陶瓷基复合材料烧结

· 超高速致密化:突破传统烧结技术耗时长、能耗高的瓶颈,在数秒内实现陶瓷粉末或前驱体的极速烧结与致密化,有效抑制晶粒过度长大,获得更高强度的微观结构。

5. 高分子与生物基材料高温实验

· 瞬时碳化与转化:将高分子前驱体或生物质(如木材、纤维素)置于高温场中,可实现瞬间碳化,制备多孔碳材料,广泛应用于超级电容器、吸附剂等领域。

· 快速交联与固化:为特定高分子材料提供超快速固化条件,研究其在极端高温下的结构与性能演变。

6. 半导体器件研发与制造

· 精准退火与掺杂:实现极速退火,有效修复晶格缺陷,精准激活掺杂剂,大幅提升半导体元件的载流子迁移率与性能一致性。

· 界面工程:在瞬间高温下对界面进行改性,增强层间附着力,降低接触电阻,为高性能晶体管和存储器件制造提供关键工艺支持。